液压缸的主要参数

国家标准GB/T7938-1987规定了液压缸公称压力系列

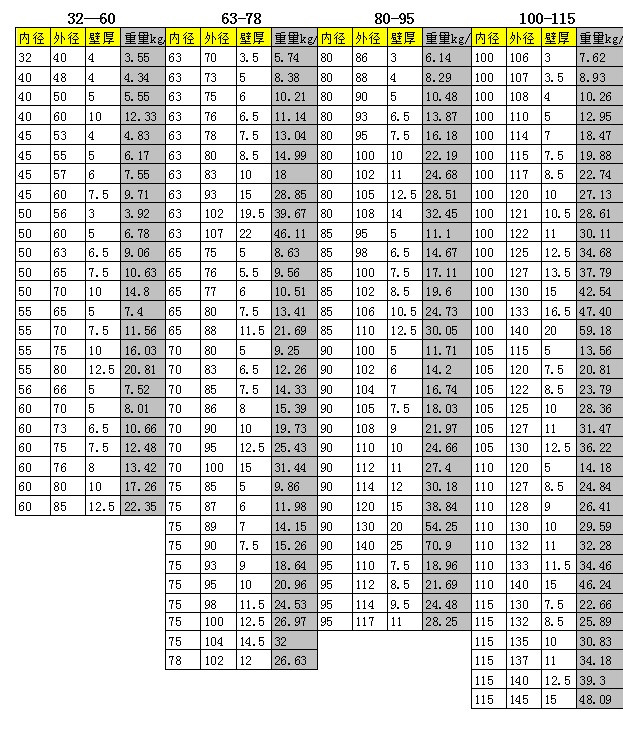

常用标准缸筒的尺寸及重量如下表,供您参考

如何计算液压缸承受的推力和拉力?

由力的计算公式可知: F = PS

(P:压强; S:受压面积)

从上面公式可以看出,由于油缸在作推动和拉动时受压面积不同,故所产生的力也是不同,即:

推力F1 = P×π(D/2)2 = P×π/4*D2

拉力F2 = P×π[(D/2)2-(d/2)2] = P×π/4* (D2-d2)

(φD:油缸内径;d: 活塞杆直径)

而在实际应用中,还需加上一个负荷率β。因为油缸所产生的力不会100%用于推或拉,β常选0.8,故公式变为:

推力F1 = 0.8×P×π/4×D2

拉力F2 = 0.8×P×π/4×(D2-d2)

从以上公式可以看出,只要知道油缸内径φD和活塞直径φd 以及压强P(一般为常数)就可以算出该型号油缸所能产生的力。

例如:

常用的标准柱型油压缸的P值均可耐压至140kgf/cm2,

假设:油缸内径D = 100mm活赛杆直径d = 56mm。注意直径的单位计算时需化为cm。

则:

推力F1 = P×πD2/4×0.8 = 140×π×102/4×0.8 ≈ 8796(kgf)

拉力F2 = P×π(D2-d2)/4×0.8 = 140×π(102-5.62)×0.8 ≈ 6037(kgf)

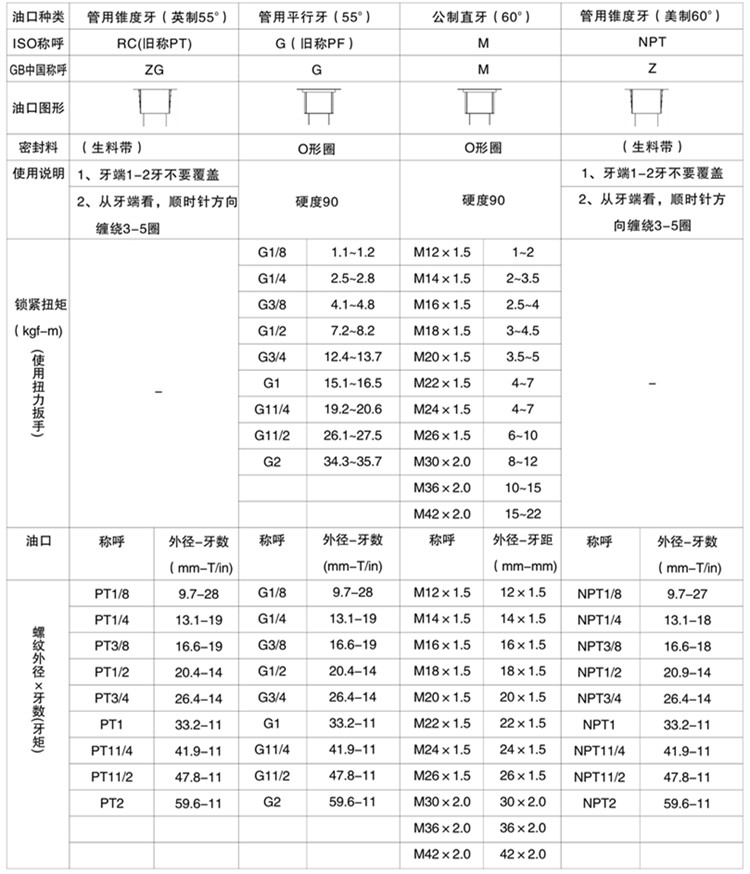

液压油缸的进出油口种类、油口尺寸对照表

液压油缸的油口种类、油口尺寸对照表如下,供您参考:

- 上一篇:十开科技参加Cmpc China2015中国(长沙)国际工程 2015/11/15

- 下一篇:液压站用油现状及发展趋势 2015/7/9

湘ICP备15007958号

湘ICP备15007958号 湘公网安备 43012102000058号

湘公网安备 43012102000058号